功率半导体器件封装可靠性提升研究进展

今天汇报的题目是功率模块封装连接可靠性提升研究。我叫梅云辉,来自天津大学。今天我们主要分享两部分的内容。第一个是抗温度冲击老化能力提升。第二是抗功率循环老化能力提升。为什么会分享这两个话题呢,是因为对于功率模块来说,这两点是重要评价功率模块抗老化能力的指标。所以呢,对于功率器件,第三代半导体器件的发展,以碳化硅为代表的高性能器件的出现,使得功率密度不断提升,应用频率不断提升,都会带来热的冲击,进一步加剧了器件老化的速率。因此,我们需要在这一方面进行有力的探讨。

先简单介绍一下新能源汽车产业的发展,包括电动汽车、轨道交通。新能源汽车不仅包括电动汽车,还包括氢燃料汽车。还有航空航天、风力发电等越来越多新能源的形式应用到传统产业当中。这些新能源的形式都会需要用到电力电子技术,来实现将其他的能量转换为电能,或是把电能转换为其他形式的方式。功率模块能否可靠稳定的工作,直接影响到整个电力转换装置的可靠运行。功率模块的可靠性必须得到保证和提高。

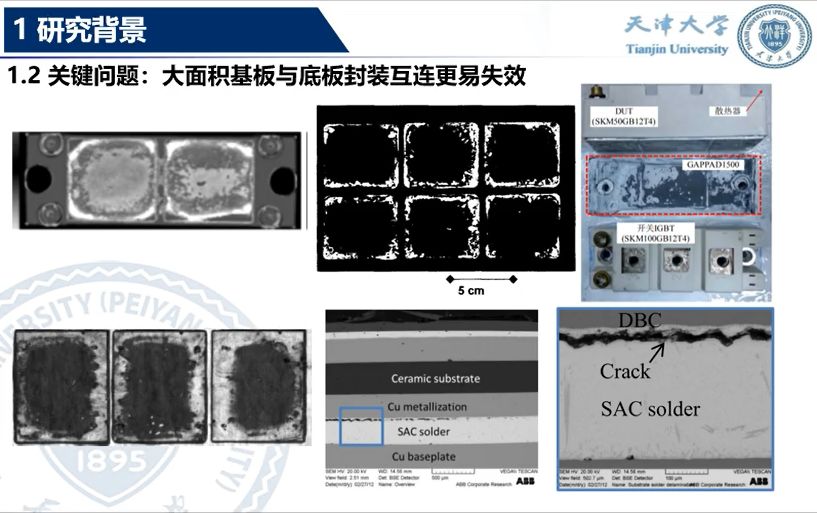

关键的第一个问题,我们看这幅图。这是一个典型的IGBT模块的截面图,大家可以看到IGBT模块和二级管芯片,包括几个连接的部位,一个是芯片与基板的连接,基板与底板之间的补充的连接,来进行一个有效的散热通道的建立。在这两个连接当中,我们讨论比较多的一般是第一层芯片的连接,因为它对于芯片的散热是至关重要的。但是对于基板和底板的连接同样的重要。这是因为大面积基板与底板的连接更容易发生失效。为什么呢?这是因为回流焊。回流焊的工艺通过熔化焊点的实现。焊点的熔化,比如把芯片与基板的连接通过熔点回流工艺,使它熔化,并且凝固,形成连接。我们再时行二次基板与底板连接时,就需要去降低回流焊的温度,来防止芯片与基板的第一次的焊点连接发生焊料的重熔。这些焊料的熔合会导致焊料变得更加的脆,易失效,这是不允许的,同时还会导致芯片的移位等等。因此,通常会选取熔点更低的焊料,比如SnAg3.0Cu0.5是比较常的焊料。

同时又伴随着基板连接着焊料熔点不仅低,而且面积又大,因此在长期高温,并且伴有耦合震动的工况下,比如像汽车等复杂的工况下工作的时候,极易出现高温疲劳蠕变而失效,导致基板与底板的大面积连接更易发生失效。

我们列出一些典型的IGBT模块显示出来基板与底板封装失效。大家可以看到,在这样大面积的一个底板上面有贴半条形式的两块DBC板,也有贴全桥六单元形式的贴六块的DBC板。从上面可以发现,随着老化时间的进行,基板与底板之间大面积地互连快速地出现失效。我们可以看出分层图片由边缘不断向中心扩展,这会极易导致封装的热阻快速增加。这个热阻会极大的影响模块的整体散热程度,从而进一步加速模块的老化失效,并最终使得焊料分层断裂,严重制约了模块高温应用、复杂工况、震动等领域的使用。

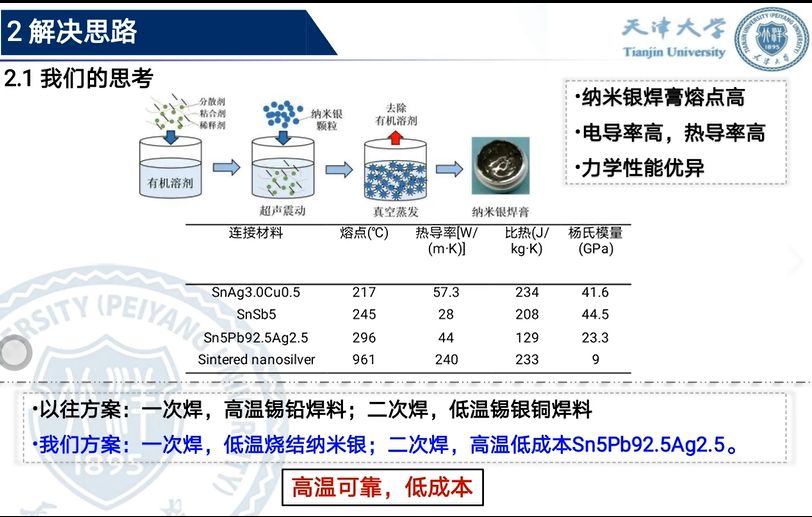

我们认为可以有很多种方法提高它,比如采用更好的无铅焊料等等,但是它的提升仍然是有限的。我们基于我们开发的一个技术,就是纳米银焊膏的技术,因为银焊膏的特点就是低温成形(区别于焊点),高温使用。为什么高温使用呢?因为它的低温成形并不是把银熔化,而是通过固相烧结的方式形成连接。因此在形成这样形式的连接之后,让它发生熔化的熔点就是银的熔点,银的熔点是960℃,使得二次焊点选择的余地会更大。为什么呢?因为一次焊选择原来的300多度熔点的焊料,变成选择900多度熔点的焊料,这样二次焊就可以选择更高温度的焊料,就可以大幅度提升它耐温的性能,提高它的高温可靠性。此外,现在有的直接选择低温烧结纳米银焊膏作为二次焊的焊接也是可以的,并且可以实现一次成形,这在国外也有所报道。但是它的成本对于汽车领域也许是一个比较好的方案,但是对于其他相对成本管控更严的方案来说,我们希望退而求其次,高温低成本无铅的焊料、高温焊点、有铅的焊料等,从而实现保证高温可靠的前提下,降低它的成本。

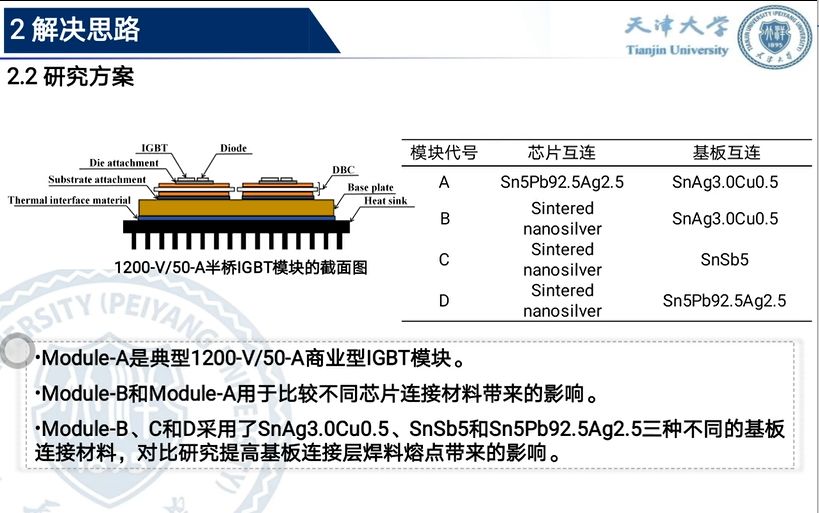

因此为了验证该想法的可行性,我们在实验室用批量制备的模块进行老化实验。包括模块ABCD四个类型,模块A是传统的商业模块,高温焊料一次连接,低温焊料二次连接,B、C、D的芯片连接采用的都是烧结的纳米银,基本上二次焊连接选取的有低温焊料、高温的无铅焊料、高温的有铅焊料这几种来对比和验证它。BCD和A主要目的是为了验证烧结银的焊料对于寿命提升的一个效果。BCD之间的比较是为了验证不同的二次焊的焊料所带来的寿命的变化。

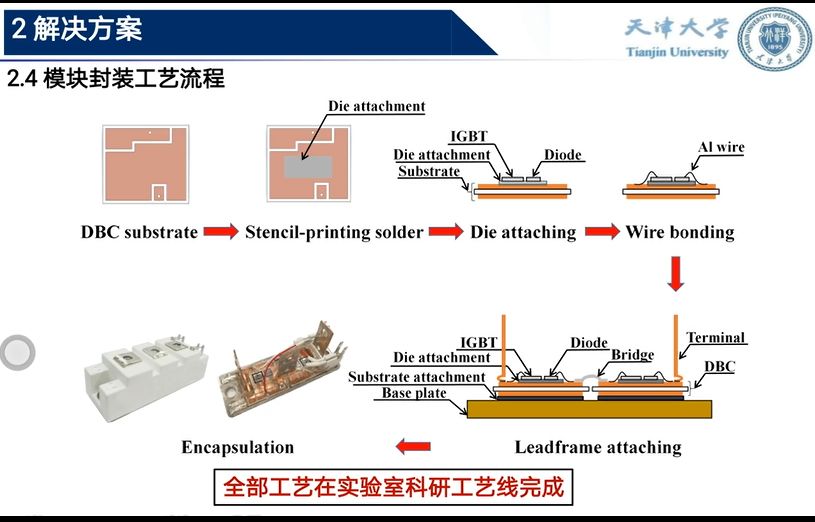

第一步会制备不同的IGBT模块,表征和分析它的静态和动态电性能及热性能,最后探究它的高低温冲击后热性能及老化。

模块封装的工艺流程都是在我们实验室可以直接完成的,因为我们实验室有一条比较完整的科研生产线。大家可以看到这样的一个流程制备,并且最终形成1200V/50A样品模块。

这是ABCD不同模块在低温25℃,高温125℃的一个常规的静态I-V曲线的测试。我们可以发现它的静态参数的重合度非常的高。这也说明两点,第一,模块BCD的方案较之于模块A商业的方案,模块的性能并没有因为封装导致性能的退化;第二,在科研工艺线上所封装的模块不会因为工艺的问题导致芯片性能的退化,表现出良好的静态输出,说明基板连接材料的差异对静态电特性没有影响。

我们在双脉冲测试设备中进行了动态开关性能的测试。母线电压是600V,集电极电流是50A,这样的一个测试条件。经过测试,得到了一个和静态性能一致和效果。动态参数也一致性非常的好,重合度高。也印证了刚才说到的两点,第一,采用不同的基板连接材料并没有导致芯片性能的退化,具有可行性。第二,我们自身的科研工艺线工艺能力也未造成芯片本身性能的退化。整个封装过程中并没有预先导致芯片性能的退化,说明整体的封装方案,封装的工艺是具有可行性的。

接下来我们测试了模块的热阻性能。这是我们自主开发的一个热阻测试设备,可以测试IGBT,也可以测试碳化硅器件的不同的热阻,而且也可以测试成品模块,也可以测试半成品封装模块。我们开发这套设备是为了降低整个测试的成本,这个设备非常便宜。同时,我们采用栅极电压作为温度敏感量,因为将栅极电压作为敏感量,整个测试电压的K系数值是将近-10℃/W,比传统采用VCE的测压值来说精度会提高4倍,因为VCE的对应的K系数只有-2.5℃/W。

然后我们首先对比了各模块的热度测试。模块A是商用的,直接买来的,厂商在用的IGBT模块。它的稳态热阻在0.407℃/W,采用烧结银方案的BCD模块均降到了0.337℃/W,热阻下降了17.2%,而且BCD模块的热阻性能差异非常大,也就是说主要得益于在芯片层采用了烧结银作为芯片连接材料,它的整个热阻出现了17.2%的热阻下降。此外,它的瞬态热阻变化也非常明显,大家也可以看到,曲线一开始瞬态热阻整体的值就小于商业模块A的热阻值。这是因为烧结银的热导率是大于240W/(m·K)。实际上,现在的烧结银的热导率比240更高,取决于烧结银的工艺。目前在这个研究方案中采用的是无压低温烧结纳米银的方案。这里我们之前的工作有报道,大家有兴趣可以再翻阅一下。

接下来开始分享热冲击性能,也就是我们常说的高低温冲击老化性能。这个主要用于评价二次焊连接的可靠性的一个重要的测试标准、测试方法,也是比较公认的。我们选取的是低温-40℃,高温150℃的测试条件,也是基于我们实验设备的测试能力所达到的一个测试条件。高低温的转换时间小于5分钟,高低温的保湿时间各30分钟。从而进一步验证两方面能力,第一个是验证二次焊连接抗高低温交互冲击能力,第二个是验证它在高温和低温分别保持30分钟所出现的蠕变,以及低温脆化的一些现象。采用的标准是测试模块的整体的测试热阻值较之于试验初始值20%的变动作为老化判据。

这是一个抗冲击老化的测试结果。大家可以看到,对比ABCD各模块,商业A模块在400小时-600小时之间触发了老化,也就是说商业模块在400小时与600小时之间就已经出现了失效。而采用烧结银作为芯片的连接层,采用不同的二次焊料作为基板与底板连接方案的BCD模块可以发现,对于B,也就是采用低温焊料的模块,性能虽有提升,但提升并不明显,在800小时左右出现了失效,也就是说从400到600提升至800。但是对于C高温无铅焊料的模块,模块整体老化到1000小时。对于D高温有铅焊料的模块来说,在1000小时,它离失效还有一定的距离值,提升了大概15%。说明了采用烧结银作为芯片连接材料,采用高温有铅焊料作为模块的二次焊连接时,整体的抗温度冲击的老化能力得到了大幅提升,满足严苛工况的应用要求。

针对不同的老化时间,不同的模块,针对二次焊界面的退化性能,我们采用超声显示扫描镜对焊接层进行了无损扫描。大家可以看到,经过对比一千多个小时循环后基板的扫描结果是在热冲击过程,互连层角部的热机械应力最大,最先出现裂纹,并且不断向里延伸。对于表现最优的模块D来说,经过一千多个小时焊化,整个焊接分层非常不明显,几乎都是黑色的区域,这得益于选用高温焊料,互连界面分层开裂有效抑制。

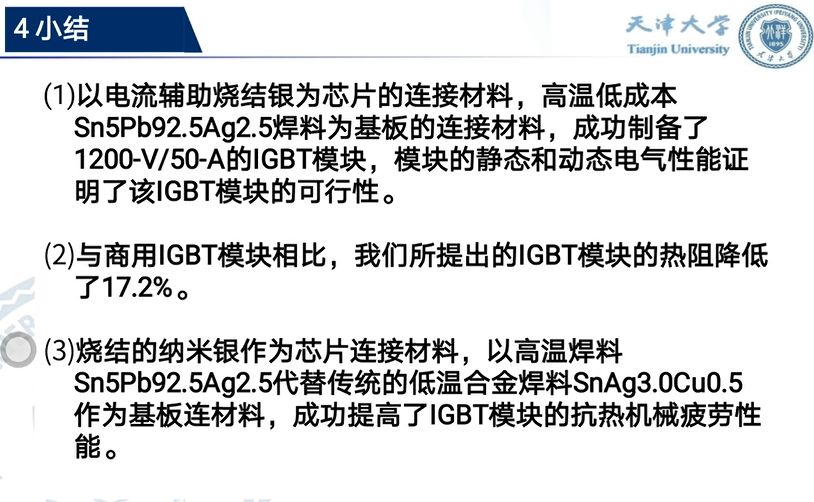

这是我们对于这阶段的实验进行的总结。1、以电流辅助烧结银作为芯片的连接材料,高温低成本Sn5Pb92.5Ag2.5焊料为基板的连接材料的模块D,它的静态和动态电气性能都非常一致,没有出现芯片的退化,证明了该模块工艺的可行性。

2、与商用IGBT模块相比,D模块的热阻降低了17.2%。

3、D模块的抗热冲击能力从原来商业模块的400-600小时,达到1000小时以上,成功提高了模块的抗热机械疲劳性能。

接下来介绍第二部分抗功率循环老化能力提升尝试。

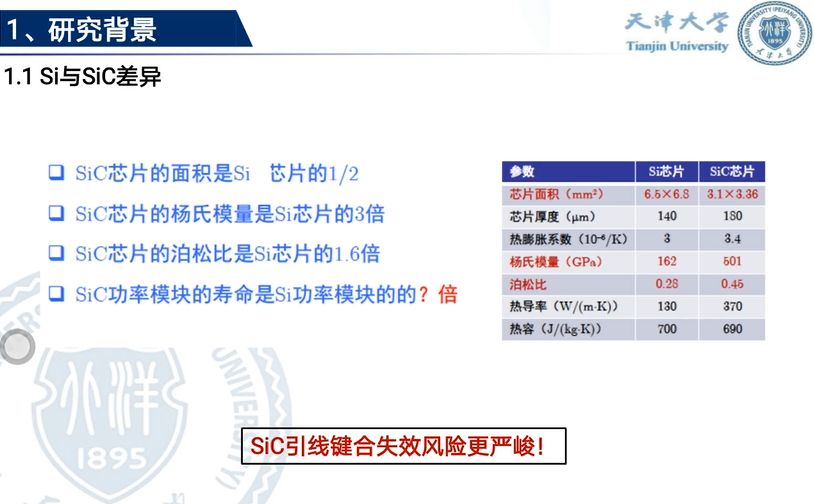

为什么要分享这部分内容呢?除了二次焊焊接,还要提到引线键合部分。它也是属于微小键合部分,它的焊点更小,一根根线的焊接,尤其针对SiC芯片。因为SiC芯片的面积是Si芯片的1/2,SiC芯片的杨氏模量是Si芯片的3倍,泊松比是Si芯片的1.6倍,所以SiC引线键合失效风险更大。因为它的面积更小,所能打的线的数量更少。单位线所需要通流的能力效更大,电流会更大,电流密度会更高。同时SiC芯片的杨氏模量要比Si芯片要高得多得多。所以在同样的电流能力下,都需要承受更大的应力。更何况SiC芯片电流密度会更大,所以使得整个SiC芯片键合线上所承受的机械应力的状态是远高Si芯片上的。因此它的失效风险会非常严峻。

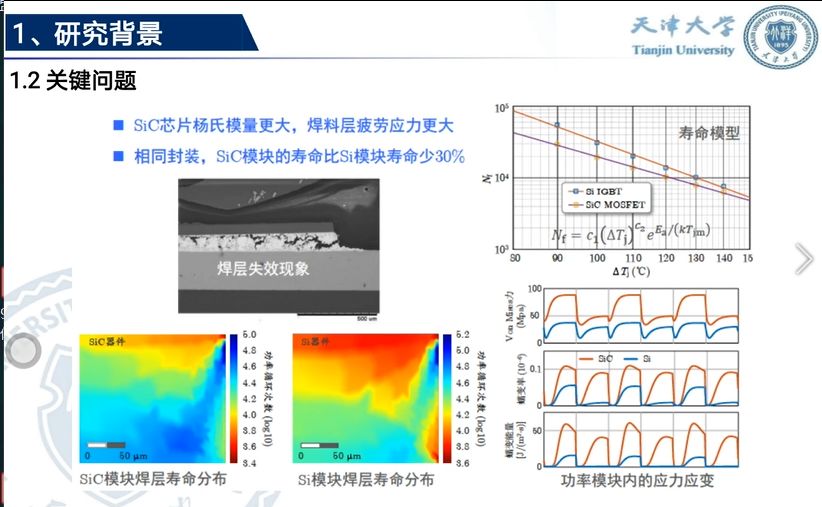

这个现象近期也得到了广泛的关注和报道。以德国为代表,他们在焊料层的飘移率更大,寿命出现非常大的下降,有报道相同功能量的SiC模块寿命比Si模块寿命减少30%,这是比较乐观的。有最高的报道降到了原来的10%,也就是降低了90%,这取决于不同的工艺循环时温度交变范围。交变范围的大与小直接影响了寿命倍数的差异。

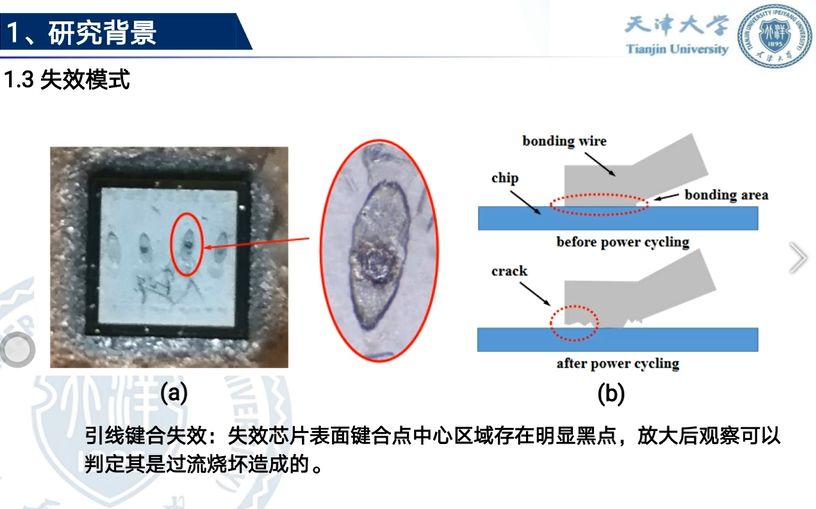

我们自己也做了这方面的研究,这是SiC的二极管,失效芯片表面键合点中心区域存在明显的黑点,说明当键合点失效面积越来越大时,有效连接区域通过的电流会越来越大,到一定程度,从而导致过流烧坏,造成失效。

我们进行了一个仿真的分析。采用烧结银作为芯片的连接层,代替传统的一次焊采用的高温高铅或高温无铅焊料的焊料层。首先采用银最大的一个特点可以降低键合的温度梯度与最高温度。在这样的一个模拟的功放当中最高温度可以降低6℃,同时温度梯度也得到有效的缓解,得益于它不仅纵向厚度方向上热导率的提升,提高它散热条件,降低它的最高温度。同时由于它横向平面的热导率也是非常高的,使得它平面上的扩散能力很强,使得芯片与芯片之间,芯片键合线点与点之间的热合更加明显时,之间的温度梯度更小,这样都有益于降低它的最高温度点。

针对这一点,我们开发了1200-V/1700-V SiC SBD作为续流二极管,这样的SiC IGBT的混合模块,提升键合线抗功率循环的能力。以传统焊料硅的IGBT商业模块来进行对比。这是表格中显示的我们制备的两种模块与商业模块进行的对比结果,它主要的特点是采用银和不采用银,作为芯片的连接层,都是采用罗姆的芯片,1700-V采用的是中车系列,在此特别感谢中车朋友对我们芯片研究的支持。我们购买到的中车芯片还是不错的。

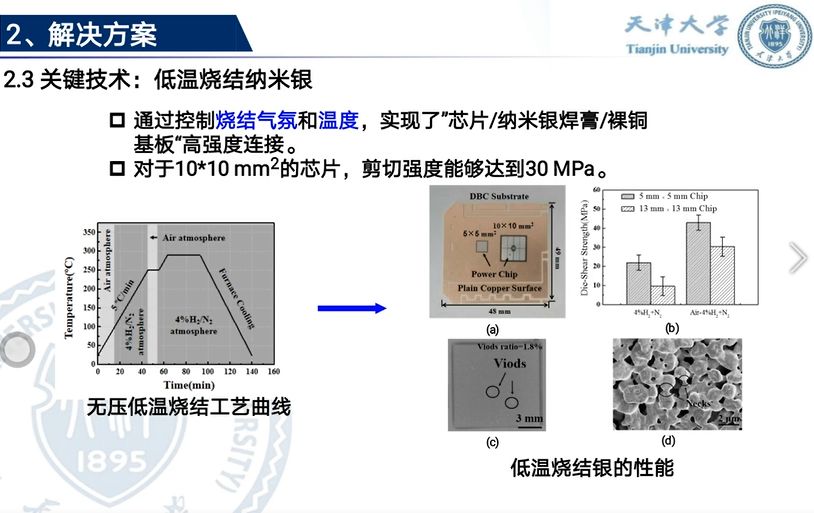

我们的低温烧结纳米银通过控制烧结气氛和温度,实现了“芯片/纳米银焊膏/裸铜基板”高强度连接。对于大面积芯片剪切强度能够达到30MPa以上。这是我们工艺方面的,我就不过度赘述。

模块封装工艺全部在实验室科研工艺线完成。1200-V/300-A采用的是罗姆的SiC SBD芯片,1700-V/300-A 采用的是中车的SiC SBD芯片作为研究对象。

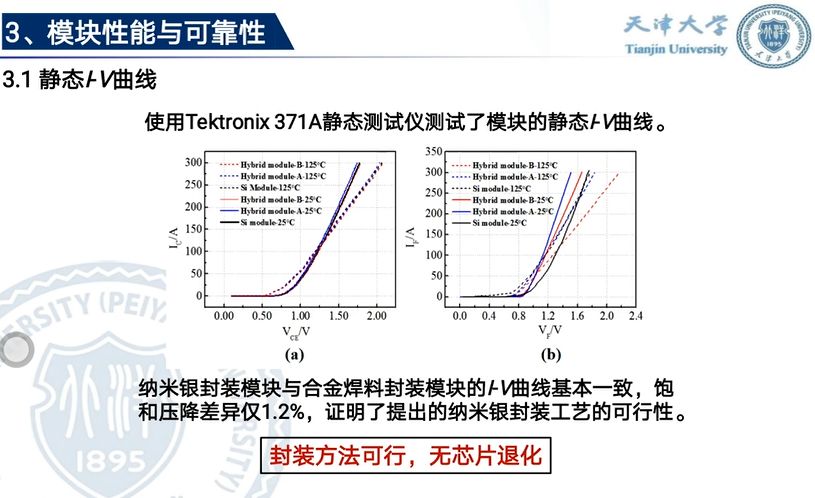

静态I-V曲线的研究测试如图所示,重复性非常好,并且它的饱和压降,包括二极管正向导通都会非常的重合,说明封装方法可以,芯片无退化。

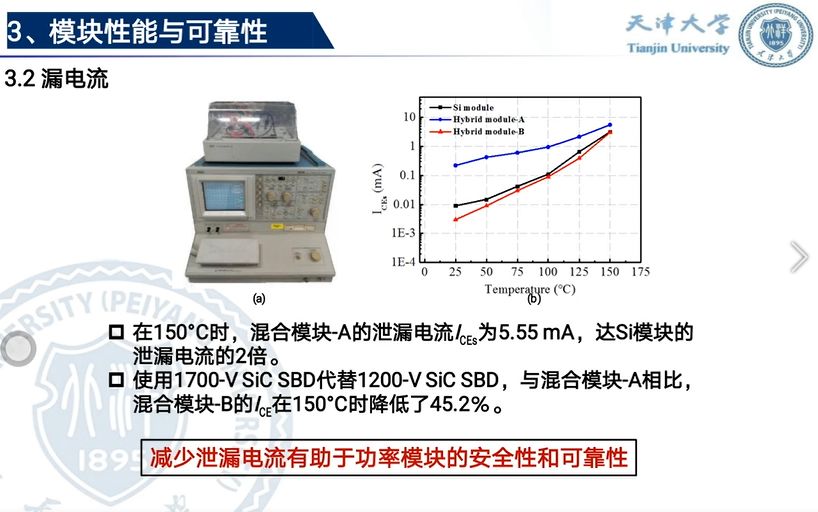

同时漏电流静态设施也进行测试。为什么我们要做模块B,为什么要采用1700-V SiC SBD来比较抗功率循环能力,选用国产的SiC芯片肖特基二极管作为续用二极管,为什么采用它?是因为考虑到其实国外的二极管,它的漏电流是非常大的。我们可以看到150℃漏电流可以达到很高的一个值,是硅的模块的漏电流2倍。这不仅带来漏电的损耗,而且整体带来二次做续流的时候,在反向阻断的时候,二极管高温的时候,SiC SBD阻断能力是存在风险的。因为对1200-V来说,如果阻断1200-V,它的阻断临界在1200-1400之间,所以它的性能则表现不好。因此我们选用了1700-V SiC SBD 代替1200-V,与混合模块来进行对比。

在150℃时,首先漏电可以大幅下降,降低漏电的损耗,降低操作风险;第二,使用1700-V代替1200-V,它的耐压有足够保障。因为1700-V,耐压可以达到1700、1800甚至1900。这个余量是和目前器件的发展水平也是有关系的。当采用1700-V时,它的漏电、可靠性,安全使用的保障得到大幅的提升。对于Si 的1700-V/1200-V的二极管,它提升电压,带来的成本会增加,但是对于SiC SBD来说1700-V/1200-V的成本增加并不明显,所以使得这个方案具有可行性。

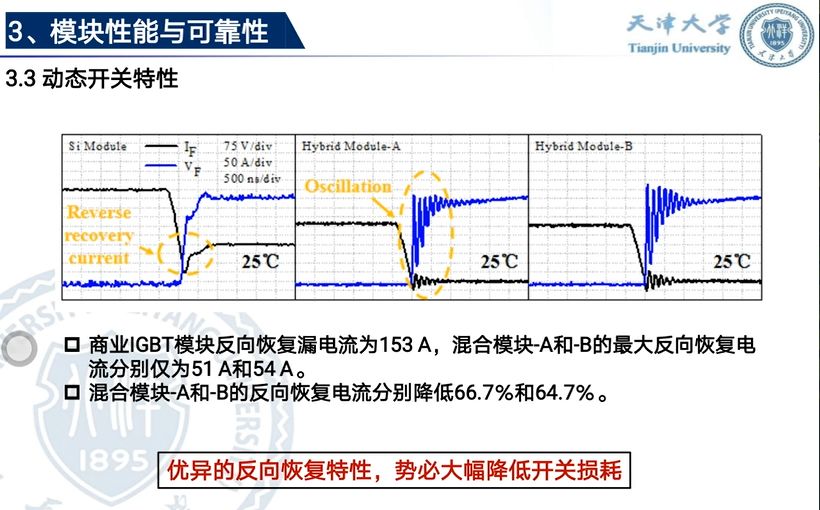

关于动态开关测试。在这样的一个测试条件下,针对SiC混合模块分别进行高温和低温的测试。

我们可以看到,通过这种方式,我们可以降低混合模块的峰值电流165A到146A,降低了反向过冲的现象,同进SBD几乎没有反向恢复电流的影响。混合模块A和B的关断瞬态电压的峰值分别降低了40V和52V。优异的反向恢复能力和低过冲关断特性,进一步验证了我们整个工艺封装方案的可行性,并不会因为这些方案的选取和改变带来它电性的退变。

同时与商用的IGBT模块对比,混合模块的反向电流各方面都得到了一个小幅提升。但是对于SiC IGBT来说,它的反向恢复的降低是非常明显的,这势必会大幅降低开关损耗。

相比于传统的全Si模块,混合模块的开通损耗降低了30.7%,关断损耗降低了5.3%,反向恢复损耗降低了88.6%,总的开关损耗降低了28.8%。因此1700V的SiC混合模块的具有非常低的开关损耗。

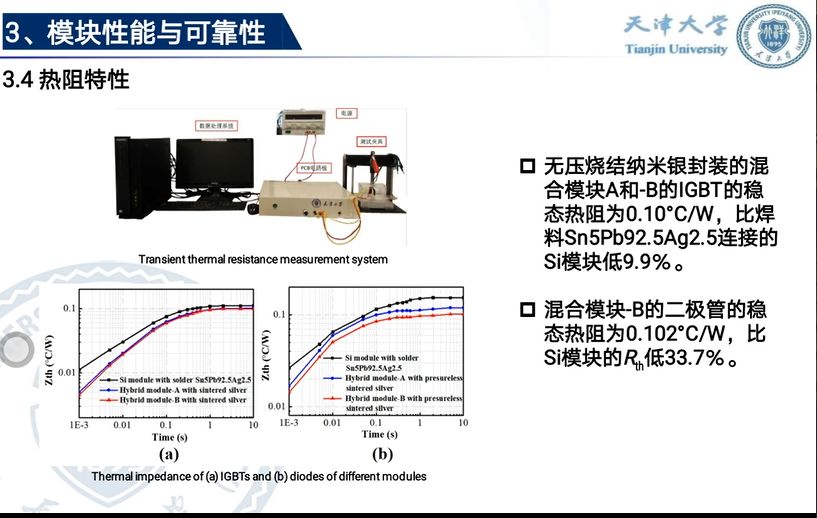

接下来进一步针对无压烧结的混合模块A、B和商业IGBT模块进行对比。对于混合模块来说,采用无压烧结纳米银封装的混合模块稳态热阻为0.10℃/W,比高铅焊料连接的Si模块降低9.9%。因为它的热阻取决于它的散热。热阻对比取决于芯片的面积,不同芯片的面积是不一样的。所以面积不一样,它本身的散热不仅取决于封装的连接材料,它的散热热阻也会不一样。

第二,混合模块B的二极管的稳态热阻为0.102℃/W,比Si降低33.7%。二极管的热阻每个单元芯片本身降低就会比较明显。因为二极管的热阻本身就会更大一些,所以变化幅度会更大。

这是进行功率循环的测试。恒定结温模式,从150℃到50℃,开通时间3秒,关断时间3秒,非常快速的一个功率循环测试,主要用于评价模块的可靠性。当它的饱和压量上升5%或热阻上升20%都可判断失效。一般来说,工业标准要求这样的测试要通过30K圈,商业模块失效寿命均值一般是到60K圈,所以是一定的余量。

针对IBGT芯片,混合模块采用烧结银之后,功率循环提高到95K次,达到失效饱和压降5%的提升,提高了1.5倍。相对于高铅高温焊料,无压烧结银可以提升这样一个效果。

它的饱和压降上升了5.14%,它的热阻还没有达到20%。因此低温烧结银有助于提升IGBT的键合可靠性。

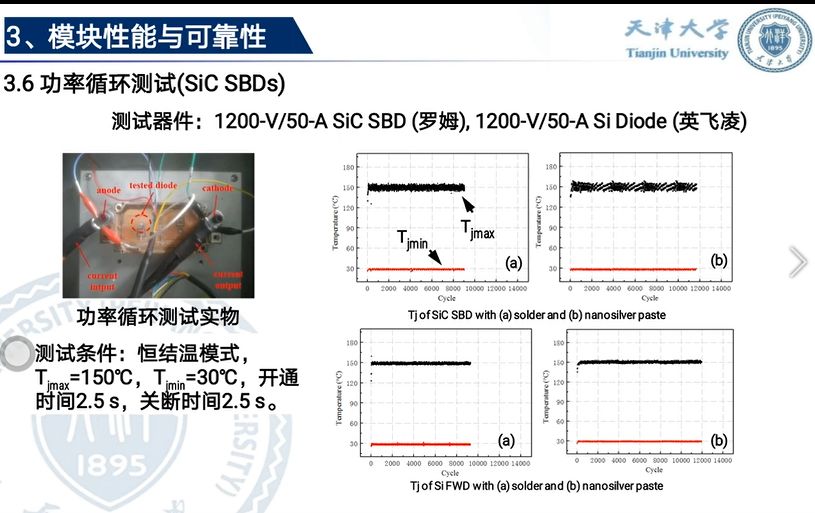

同时,针对SiC的SBD,对于1200V/50A 的SiC罗姆SBD和1200V/50A Si的二极管,我们可以发现,在同样测试条件下,二者有明显的差异。

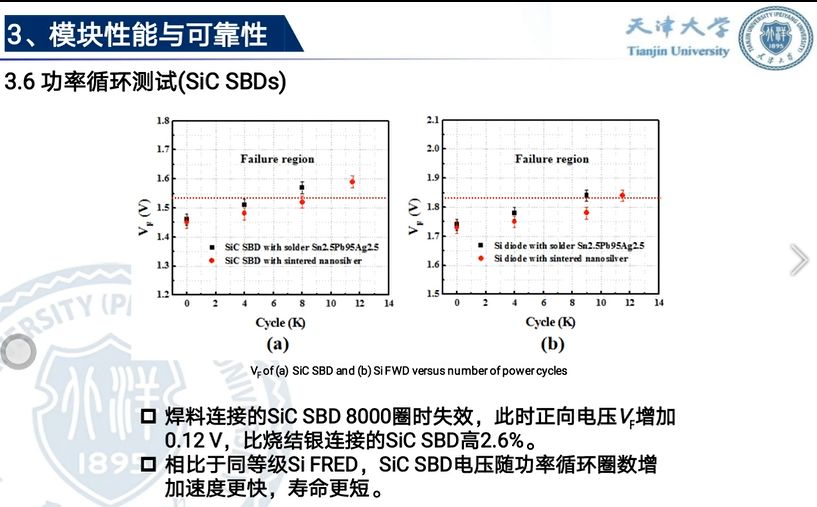

焊料连接的SiC SBD在8000圈时失效,此时正向的电压增加了0.12V,比烧结银连的SiC SBD高2.6%。8000次采用焊料的就失效了,Si要比这个高得多,采用烧结银的寿命比Si要高得多。大约在10000次时,采用烧结银的开始出现失效,可以说有一定的提升效果,但是不是很明显。

但至少来说,从加速老化上,提升20%左右的效果,说明它有一定的提升效果。在实际使用过程中,对它寿命也是一种帮助。下一步,我们将进一步在针对SiC模块老化效果的提升,SiC芯片抗功率循环老化效果的提升进行进一步研究,希望将来有机会讨论交流。

这是关于针对功率模块提升的总结。